“我就给你9个小时的时间。”

“你能对我的车给出全面的维修方案吗?”

“没问题。只需要6个小时。”

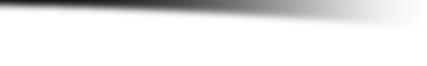

以上的交流,出自电驴闪修技术开发毛央力与一名客户的对话。

客户的新能源重卡汽车不慎抛锚在去往甘孜州巴德县的路上,毛央力与服务团队用了近3个小时的时间赶到现场。

凌晨3点的川西国道上,风彻骨的冷,毛央力对事故车进行了快速的故障排查后,初步确定是由于车辆底盘与路上乱石产生磕绊导致电池包受损,在对客户一阵安抚后,毛央力向客户出具了全面的维修方案。

随着受损电池包被拉回电驴闪修成都维修基地,维修技师们展开了忙碌的维修工作。

驴家轶事第二期

让我们透过车间的维修日常

走进毛央力与三电维修的精彩故事

PART.01

十年,从初学到精通

在我国,新能源汽车从发展到今天也就差不多10年的时间,而毛央力接触新能源汽车维修的时间也刚好是10年。作为一名先后任职于多家知名新能源主机厂的专业技术开发专家,毛央力曾主导研发了众多动力电池、驱动电机、车载充电机等维修设备,填补了国内多项技术空白。

十年间,他见证了新能源汽车从实验室走向寻常百姓家的全过程。面对动力电池续航衰减、电机故障排查困难等行业痛点,他曾日夜泡在车间里,对着拆解的零部件反复测试,才有了今日的技术成果。

有一个新能源三电维修的业内常识——当电池包出现问题并伤及内部电芯时,那就没必要维修了,直接更换电池包吧,也就是常说的“只换不修”。

为什么会出现这样的问题?

因为拆开电池包的代价太大

大到许多维修厂家

根本不具备拆解电池包的技术条件!

但电驴不同

电驴的最小维修单位是——电芯

PART.02

十年,电池集成的演变

一个完整的电池包

单位层级从小到大分别是电芯

电池模组

最后才是电池包

在中国,电池包集成技术经历了MTP,到CTP,再到CTB/CTC的技术演变。最传统的电池包采用传统的MTP技术,需要依次完成电芯→模组→电池包→车身的集成,这种结构不仅复杂笨重,再加上当时多为油改电平台,电池布置受限,带来的就是整车性能不尽如人意。

2019年,宁德时代提出了CTP技术,简化了电池包结构,省去了中间模组环节,大幅提升了电动车的续航能力;

到了CTB/CTC,直接采用电池车身一体化技术,将电池上盖与车身地板合二为一,电池包成为车身结构的一部分。

对许多电池主机厂家来说,技术的演进带来的几乎全是优点——更低的车辆成本、更高的能量密度、更强的车辆刚性,更好的空间利用率。

可对车后市场来说,这恰恰带来了更大的维修难题——更难拆开的电池整包、更复杂的换电技术,以及更高的维修成本!

光是电池包气密性测试、处理固定胶体这两道工序,便难倒了多少传统维修厂。

PART.03

十年,维修难题的突破

由于MTP、CTP、CTB/CTC这三种电池集成结构存在显著的差异性,其维修便利性、成本、风险都有所不同,市场面大多数维修厂更愿意承修像MTP这种结构相对简单的“老顽固”,至于更复杂CTP、CTB/CTC,则少有厂家敢于承修。

而在电驴

需要解决的是100%的问题

这不仅得益于毛央力及其技术团队的过硬技术,同样有着先进设备的加持。

当电池包因型号种类太多、太过笨重导致难以拆卸时,电驴通过自主研发动力电池翻转架,有效节约了电池包拆卸时间。

接下来根据不同维修方案,执行拆电芯或除胶工序。

在电池包内部,电芯与电芯之间填充着特制的固定胶体。这种胶体不仅能起到稳固电芯、防止晃动的作用,还兼具隔热与绝缘的功能,是保障电池包整体安全性的重要结构。

因此,只有彻底清除这些胶体,才能进行接下来的工序。

不过,胶体的清除过程并非易事。这类胶体多为聚氨酯或环氧树脂材质,在电池包长期使用过程中,会因高温、振动等因素与电芯外壳紧密黏合,形成牢固的结合层。传统维修厂一般采用蛮力剥离,很容易造成电芯外壳变形、凹陷,甚至引发电芯炸裂。

电驴则拥有一套标准化流程——先使用自研加热器加热结构胶,待其渗透软化,再使用自研除胶工具沿电芯间隙小心去除结构胶,确保胶体剥离时既不会损伤电芯,又能避免残留。

对于一些缝隙处的残留胶体,通过自研回收设备进行深度处理,防止胶体碎屑附着在电芯表面,影响后续的绝缘测试。

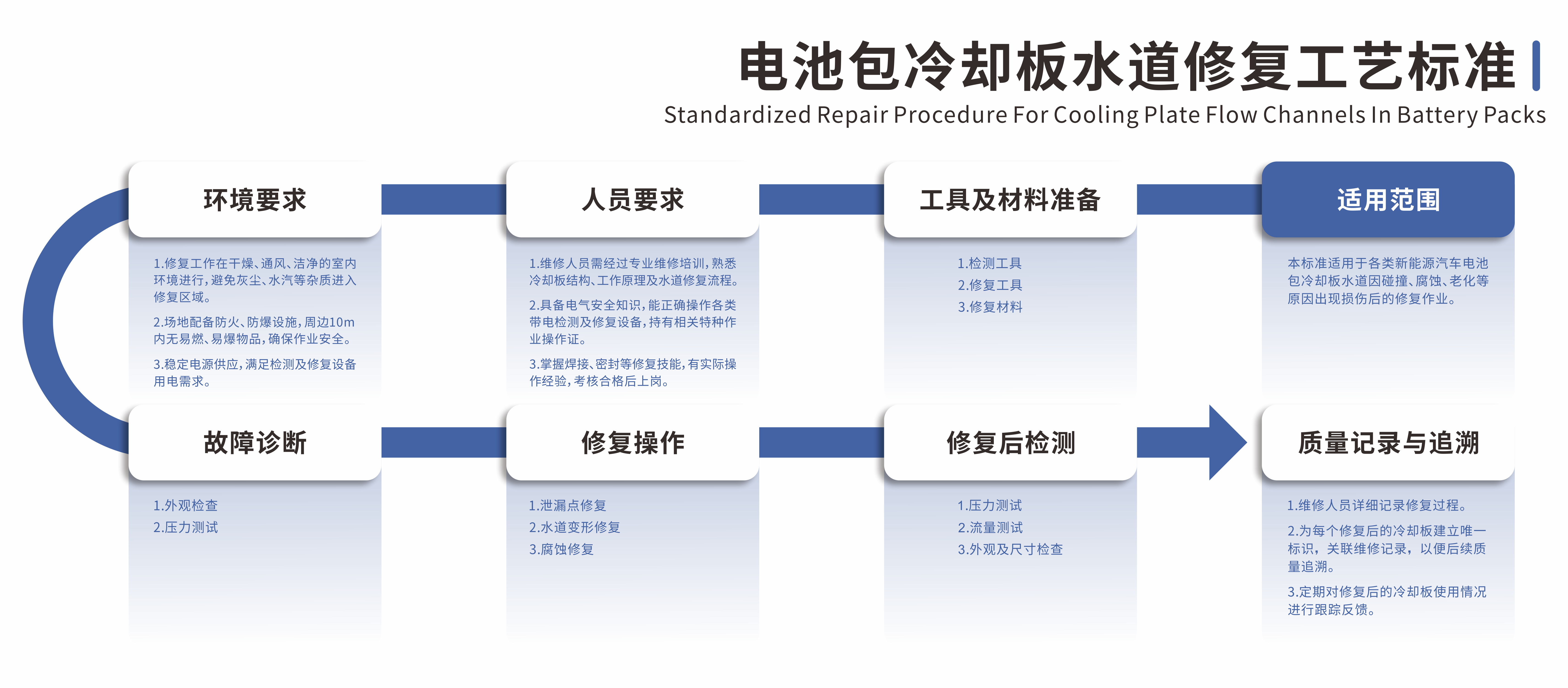

而针对因碰撞原因出现损坏的电池包,还会进行冷却板液冷道的修复工序。

液冷道是负责循环冷却液、维持系统散热效率的核心结构。当承受振动冲击后,液冷道容易出现局部破损、堵塞等问题,需通过修复工序恢复其功能。

电驴在对其修复过程中,曾遇见了一个棘手的难题——液冷道修复后,因液冷道内部可能有残留的焊渣附着在管壁上,导致管内压力增大,冷却液流速变慢,进而引发三电系统局部过热。

毛央力和技术团队们殚精竭虑,最终形成了以“阶梯式处理”为核心的修复工序,并增加了修复后的箱体气密测试、液冷道气密测试、热失控测试和液冷道流速检测环节,通过模拟正常工作状态下的冷却液流速,验证液冷道的通畅性,有效避免了上述问题。

截至今天,电驴已经完成了8000+服务案例,同步出具了由行业权威认证机构盖章认证的维修报告,涵盖了市面上主流的70余种新能源汽车品牌、超300种车型的三电系统维修。

每一个案例都像一块拼图,不仅让技术团队积累了不同车型的结构特点、受损规律等第一手数据,还促使了电驴标准化维修流程不断迭代升级。

未来,随着像毛央力这样的技术人才不断加入,电驴将不断突破复杂技术难题的攻坚能力,成为用户心中“专业、可靠”的代名词,为更多人的绿色出行保驾护航。